PLC自控系统介绍

- 作者:

- 发表时间:2017-09-26 17:43

- 来源:未知

PLC系统(包括PLC柜、上位机、控制电源、信号系统等)的功能设计、结构、性能和试验等内容。

本项目的控制系统包括预处理车间和浸出车间两套独立系统,控制系统由中控室系统、PLC控制系统、现场仪表三部分组成。

中控室的功能是对整个工艺流程的仪表设备监视和控制,处理生产过程中产生的生产数据、仪表报警、设备故障等问题并作记录,满足生产工艺的要求。

2.2.1硬件系统功能

本系统采用IC200系列CPU,通过Profinet总线控制各I/O分站。

采用了美国通用电气公司(GE) 高端产品自动化系列产品,其优势如下:

拥有一个单一的控制引擎和一个统一的编程环境,能够在多种硬件平台方便地应用,并提供控制选择的真正融合。这个全新控制器以更简洁、低成本的组合提供了高水平的自动化功能。轻便的控制引擎能在多个不同的平台都有出色的表现,使用户都能从众多应用选择方案中找到最适合他们需要的控制系统硬件。

系统采用标准化的嵌入式实时控制系统结构。克服了长期以来自动化系统的无法使用PIII以上的高性能CPU和背板速率过低的难题,消除了自动化系统与计算机技术之间不断扩大的技术差距,极大的提升了自动控制系统的性能。

采用标准的、通用的Vxworks实时多任务操作系统。VxWorks操作系统是目前世界上技术最领先的嵌入式实时操作系统(RTOS)。良好的持续发展能力、高性能的内核以及友好的用户开发环境,在嵌入式实时操作系统领域占据主要地位。它以其良好的可靠性和卓越的实时性被广泛地应用在通信、军事、航空、航天等高精尖技术及实时性要求极高的领域中,如卫星通讯、军事演习、弹道制导、飞机导航等。

硬件 系统功能如下:

(1)系统中的所有模块均可带电热插接。所有模块均通过权威机构的安全认证,包括:UL、CSA、CE等。

(2)控制器CPU处理I/O的最大能力为DI/DO64K;AI/AO64K。远大于本项目实际I/O总点数的4倍以上。

(3)主备PLC控制器的切换时间在两个扫描周期,且不影响监控对象和监控系统设备正常运行、系统功能正常执行及数据的正常通讯为准则。

(4)I/O扩展方式要求灵活,能适应多分站、远距离结构。本地、远程、分布式I/O网络具有灵活的系统结构。主机架和远程I/O机架采用Profinet总线连接。

(5)所有I/O模块的配置及编址通过软件实现,无跳线及DIP开关,能做到任意模块任意插槽。

(6)PLC控制器具备控制设备联动、操作优先次序、实现时间表操作和实现模式控制等功能,并能对PLC设备进行有秩序的监控,通过一定的计算,来实现优化控制。

2.2.2上位机系统功能

上位机系统具有先进而完善的回路控制、逻辑控制、联锁控制、指示、报警等功能,以及趋势记录、动态流程图画面显示、即时报表、日报表、月报表等功能。操作人员在中央控制室内即可实现对各装置生产过程的监控和管理。

计算机监控系统应有以下功能:

2.2.2.1显示功能

上位机画面中主要显示的内容是:工艺流程图、现场测量仪表的实时数据、系统报警信息、历史趋势图及设备的状态等。

2.2.2.1.1工艺流程图显示

2.2.2.1.2实时数据

可显示自动化监控系统内所有的过程点,包括模拟量输入、模拟量输出、数字量输入、数字量输出、中间变量和计算值。对显示的每一个过程点,都能显示其标识号(通常为Tag Number)、说明、数值、性质、工程单位、高低限值等。

2.2.2.1.3设备的状态

电机设备状态有运行/停止,故障等。操作员可以根据不同的颜色指示确定设备的运行和操作状态,如

绿:设备运行

红:设备停止

黄闪:设备故障

2.2.2.1.4采集现场仪表的数据

2.2.2.2人-机联系

人-机联系是值班员与计算机对话的窗口,值班员可借助鼠标和键盘方便地在CRT屏幕上与计算机对话。

(1各种参数的定义和修改。

(2)报警栏可提供设备信息的显示,报警点显示详细位置信息,报警的确认。

2.2.2.3报警功能

CIMPLICITY 方便、灵活、可靠、易于扩展的报警系统,报告系统活动及系统潜在的问题,保障系统安全运行。组态软件分布式报警管理提供多种报警管理功能,包括:无限的报警区管理、基于事件的报警、报警优先级、报警过滤功能,设备状态异常、故障、测量值越限及传输通道故障等,计算机应能输出报警信息。

报警发生时,立即推出报警条文,并伴以声音提示,。

2.2.2.6自诊断功能

控制系统的模块可进行各种故障诊断,显示出故障原因、并进行报警。能接收和处理各种信号输入/输出。

(1)控制柜内24V直流电源部分数字量和模拟量分开供电;安装于柜子上部

(2)机柜选用高强度钢组合结构。门在开启时,不会造成系统的误动作。提供由柜门开启控制的柜内照明设备,电源电压为交流220V。柜内有横向和竖向走线槽,所有设备的安装位置都应方便外部电缆从柜的底部进入。。柜内设备不应影响前后门的正常开关

(3)机柜及所有安装在柜内的成套设备或单个组件,应保证有足够的结构强度,以及在指定环境条件下满足本技术协议书对电气性能的要求

(4)机柜内设备及端子排的布置,应保证各套装置的独立性,在装置进行检修时不影响其它装置的正常运行

(5)导线的两端应有标志条或标志套管标明线号

(6)机柜内的所有设备均应有铭牌或标签框,以便识别

(7)在柜的顶部上部安装排风扇,在柜门的下部设置冷空气入口,入口应设置有防尘罩,出口不用。

(8)位置靠近的PLC柜做并柜处理,柜与柜之间需要隔板

电控系统功能

在控制室设手动/自动选择开关,将整个系统的操作控制方式分为两种:手动控制方式和自动控制方式。

在“手动”控制方式下,电机的启停通过设在操作台上的按钮来实现;调节阀的开度手动设定;变频器的频率手动设定;各设备间不具有联锁关系。手动控制方式一般用于调试和检修设备,不做正常生产使用。

在“自动”控制方式下,按下设在操作台上的“线启动”按钮,则由PLC程序控制各个电机按照确定的联锁关系顺序启动;各个模拟量回路的输出根据反馈值和设定值的偏差自动调节,保证储罐液位、油料流量、加热器温度等保持在工艺规定的范围内。自动控制方式操作简单,系统运行稳定可靠,在正常生产状态下都采用自动方式。

主要控制点描述

预处理膨化车间

| 1 | 计量秤 | 电脑显示瞬时流量、累积流量,并记录成表格。 |

| 2 | 齿辊破碎机 | 喂料辊变频调速,主电机电脑软启动 |

| 3 | 液压轧坯机 | 喂料辊变频调速,主电机电脑软启动 |

| 4 | 坯刮板输送机 | 电机电脑启动,失速监测 |

| 5 | 卧式软化机 | 变频调速,料温电脑显示 |

| 6 | 螺旋输送机 | 电机电脑启动,失速监测 |

| 7 | 空压机 | 电机电脑启动 |

| 8 | 膨化机 | 向配电柜送电源,送电指示 |

| 9 | 逆流翻板干燥器 | 向配电柜送电源,送电指示 |

| 10 | 刮板输送机 | 电机电脑启动,失速监测 |

| 11 | 至浸出平刮板 | 电机电脑启动,失速监测 |

| 12 | 配电柜 | 内装电度表,弱电配电柜含PLC模块,配液晶电脑 |

| 13 | 蒸汽计量装置 | 电脑显示瞬时流量、累积流量,并记录成表格。 |

| 14 | 电脑编程 | 专业编程,GE软件,应用成熟可靠。设备通过程序联锁,实现控制精准。 |

浸出车间

| 名 称 | 控制 | |

| 1 | 气动插板阀 | 电脑编程与进料刮板联锁 |

| 2 | 1号封闭绞龙 | 电脑启动与插板阀联锁 |

| 3 | 浸出器 | 变频调速, |

| 4 | 2号封闭绞龙 | 电脑启动,与湿粕刮板联锁 |

| 5 | DTDC蒸脱机 | 电脑软启动,显示电流; |

| 6 | 蒸脱层下料阀 | 料位检测与自动调变频器实现设定料位 |

| 7 | 埋刮板输送机 | 电脑启动 |

| 8 | 混合油罐 | 高液位音叉报警 |

| 9 | 第一蒸发器 | 进油流量自控 |

| 10 | 第二蒸发器 | 温度自控 |

| 11 | 汽提塔 | 温度自控;液位自控 |

| 12 | 分水箱\周转罐 | 周转库高液位报警 |

| 13 | 石蜡加热器 | 温度自控 |

浸出辅助

| 名 称 | 型号及规格 | |

| 1 | 成品粕输送刮板 | 电脑失速检测 |

| 2 | 浸出毛油计量装置 | 记录流量 |

| 3 | 蒸汽计量 | 电脑显示、记录流量,汇总至表格 |

调试期间,电气系统总体运行平稳,达到了设计要求。

运行期间,出现的几次小故障及处理如下,供今后参考。

1、卧式软化锅变频跳闸:

原因:变频器记录为电压超压,瞬间电压715V,当天五师也停电2个多小时。

处置:变频器供应商提供的程序修改意见,已修改并投用。

2、现场控制画面:

尾轮监测(开关量):

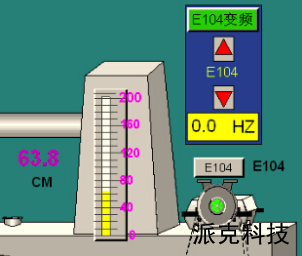

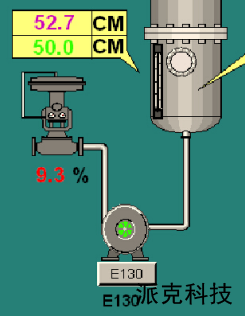

浸出器料位控制(模拟量):

蒸脱层下料阀自控(模拟量):

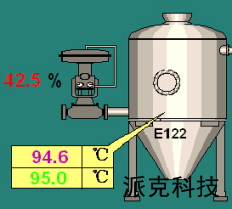

蒸发温度自控(模拟量):

混合油流量自控(模拟量):

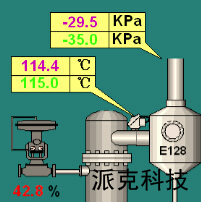

汽提塔液位控制(模拟量):

蒸煮罐温度自控(模拟量):