电热锅炉供热控制系统设计

- 作者:

- 发表时间:2017-10-20 21:49

- 来源:未知

摘 要

现在人们的环保意识不断的在提高,为了能节能使用电热锅炉供热的人越来越多了,它的经济性、安全性及较高的自动化程度也已被认同。电热锅炉已成为工业及民用供热、热水和洗浴等使用场所的首选设备,它具有无污染、热效率高、无燃料运输和储备烦琐等诸多优点。现在使用的绝大多数电热锅炉控制系统的设计还不完善,所以需要一种新的、高性能的电热锅炉控制系统来取代原来的控制系统,帮助完善原有的控制系统。现在生产线控制的大多数是用继电器、接触器为主的控制装置。使用继电器电路构成的控制系统不断出现问题,其可靠性很差而本文采用的是PLC来替代原有的控制系统。PLC控制系统能大大减小控制设备的外部接线,使控制系统设计及建造的周期缩短。同时还维护也改变得容易起来。更重要的是其可靠性很高。

一、引言

电热锅炉已成为工业及民用供热、热水和洗浴等使用场所的首选设备,它具有无污染、热效率高、无燃料运输和储备烦琐等诸多优点。现在大多数电热锅炉控制系统的设计还不完善,所以非常需要一种高性能的电热锅炉控制系统来取代原来的控制系统。控制系统的要求:补水泵交替运行,互为备用;所以水泵均具有过载、短路、缺相保护功能;缺相报警,水泵停止运行;故障停机后,手动复位;循环泵主/备用泵可选择,具有定时控制、手/自动控制功能。

二、设计任务分析

2.1任务分析内容

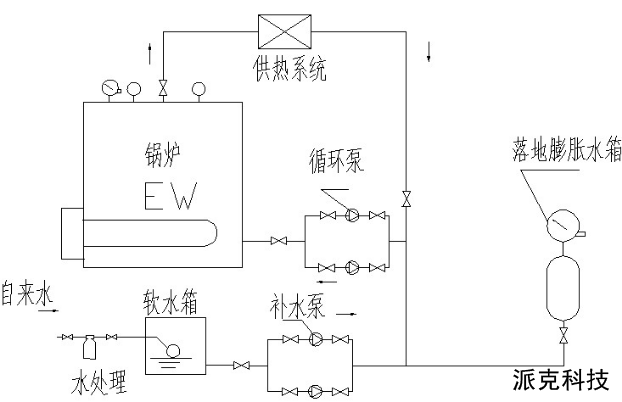

图2-1所示为用一台电热锅炉供暖系统,其工作过程为:电热锅炉(具有超温保护装置BT、超压保护装置BP1)根据设定出水温度BTO或回水温度BTB(也可以根据室外气温的变化自动确定BT0或BTB)确定电加热管投入的组数;锅炉提供的热量通过循环泵直接向供暖系统供热;供暖系统的定压由补水泵及落地膨胀水箱完成,通过压力控制器BP2控制。

图2-1电热锅炉供暖系统工作原理图

2.2任务分析要求

2.2.1对锅炉控制的基本要求

1.点加热管“梯式”加(减)载,循环投切;

2.保护供暖齐全;

3.具有出水定时(回水)控制或显示功能;

4.具有定时控制功能;

5.具有手动/自动控制选择功能;

6.可根据室外气温的变化自动调节出(回)水温度;

7.缺相报警,电加热管停止加热;

8.故障停机后,手动复位;

对系统控制的要求

1.循环泵主/备用泵可选择,具有定时控制、手/自动控制功能;

2.补水泵交替运行,互为备用;

3.所有水泵均具有过载、短路、缺相保护功能;

4.缺相报警,水泵停止运行;

5.故障机停机后,手动复位;

三、技术方案初选

3.1使用设备及器件初选

1.CPU224XP型PLC一个,根据需要可增加相应的扩展模块;

2.TP177B触摸屏一个;

3.用来模拟各种I/O信号动作的传感器、精密电位器、按钮、指示灯等器件若干;

4.标准电流信号源或低压信号源若干

5.编程软件和WinCC Flexible组态软件

3.2控制系统方案的初选

对于电加热管的控制采用模糊控制。根据锅炉的出水温度,与设定的锅炉下限温度和上限温度进行比较,按照一定的时间投入或切除加热组。当温度达到上限与下限温度中间值时,每加、减一组加热组后,将采集回来的温度与设定值进行比较,来决定是否继续加、减加热组。正常启动,加热管每10秒钟加一组,当达到下限与上限中间值是每30秒加一组;正常停止时每3秒钟减一组。当有故障时每1秒钟减一组。

在人机界面上做到了整个系统动态流程显示,控制操作,每台锅炉的动态流程显示和控制操作。每台锅炉的定时启动、停止时间,每台锅炉有四段定时。每台锅炉的出水温度实时曲线。当有故障报警是,弹出当前报警画面,提示报警内容,并且快速停炉。有历史报警记录功能,能够查询报警发生的日期和时间。

四、技术方案的详细设计

4.1 PLC选型

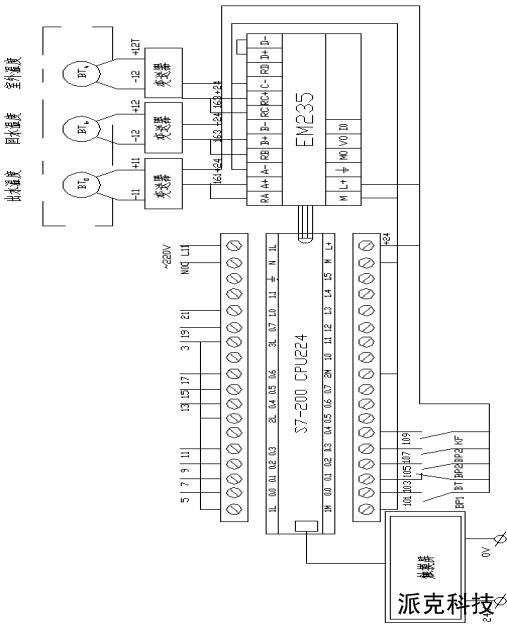

系统共有开关量输入点5个、开关量输出点9个;模拟量输入点3个。参照西门子S7-200产品目录及市场实际价格,选用主机CPU224(14人/10继电器输出),扩展一个模拟量模块EM(4AI/1AO),再配以一个触摸屏,这样最为经济。

4.2控制系统的I/O点及地址分配

系统I/O点分配如表4-2所示

表4-2 输入/输出点代号及地址编号

电气控制系统原理图

4.3.1主电路图

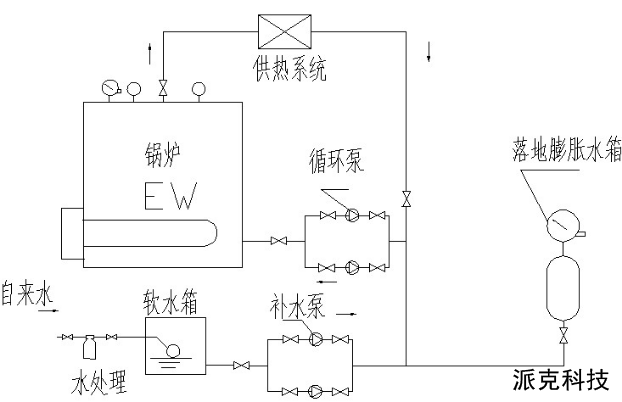

如图4-3所示为主电路图。四组电加热管分别由接触器QA1、QA2、QA3、QA4控制,QA11、QA12、QA13、QA14为其短路、过载保护空气开关;循环泵分别由接触器QA5、QA6控制,QA15、QA16为其短路保护空气开关,BB1、BB2为其电动机过载保护用热继电器;补水泵分别由接触器QA7、QA8控制,QA17、QA18为其短路保护空气开关,BB3、BB4为其电动机过载保护用热继电器;

现在人们的环保意识不断的在提高,为了能节能使用电热锅炉供热的人越来越多了,它的经济性、安全性及较高的自动化程度也已被认同。电热锅炉已成为工业及民用供热、热水和洗浴等使用场所的首选设备,它具有无污染、热效率高、无燃料运输和储备烦琐等诸多优点。现在使用的绝大多数电热锅炉控制系统的设计还不完善,所以需要一种新的、高性能的电热锅炉控制系统来取代原来的控制系统,帮助完善原有的控制系统。现在生产线控制的大多数是用继电器、接触器为主的控制装置。使用继电器电路构成的控制系统不断出现问题,其可靠性很差而本文采用的是PLC来替代原有的控制系统。PLC控制系统能大大减小控制设备的外部接线,使控制系统设计及建造的周期缩短。同时还维护也改变得容易起来。更重要的是其可靠性很高。

一、引言

电热锅炉已成为工业及民用供热、热水和洗浴等使用场所的首选设备,它具有无污染、热效率高、无燃料运输和储备烦琐等诸多优点。现在大多数电热锅炉控制系统的设计还不完善,所以非常需要一种高性能的电热锅炉控制系统来取代原来的控制系统。控制系统的要求:补水泵交替运行,互为备用;所以水泵均具有过载、短路、缺相保护功能;缺相报警,水泵停止运行;故障停机后,手动复位;循环泵主/备用泵可选择,具有定时控制、手/自动控制功能。

二、设计任务分析

2.1任务分析内容

图2-1所示为用一台电热锅炉供暖系统,其工作过程为:电热锅炉(具有超温保护装置BT、超压保护装置BP1)根据设定出水温度BTO或回水温度BTB(也可以根据室外气温的变化自动确定BT0或BTB)确定电加热管投入的组数;锅炉提供的热量通过循环泵直接向供暖系统供热;供暖系统的定压由补水泵及落地膨胀水箱完成,通过压力控制器BP2控制。

图2-1电热锅炉供暖系统工作原理图

2.2任务分析要求

2.2.1对锅炉控制的基本要求

1.点加热管“梯式”加(减)载,循环投切;

2.保护供暖齐全;

3.具有出水定时(回水)控制或显示功能;

4.具有定时控制功能;

5.具有手动/自动控制选择功能;

6.可根据室外气温的变化自动调节出(回)水温度;

7.缺相报警,电加热管停止加热;

8.故障停机后,手动复位;

对系统控制的要求

1.循环泵主/备用泵可选择,具有定时控制、手/自动控制功能;

2.补水泵交替运行,互为备用;

3.所有水泵均具有过载、短路、缺相保护功能;

4.缺相报警,水泵停止运行;

5.故障机停机后,手动复位;

三、技术方案初选

3.1使用设备及器件初选

1.CPU224XP型PLC一个,根据需要可增加相应的扩展模块;

2.TP177B触摸屏一个;

3.用来模拟各种I/O信号动作的传感器、精密电位器、按钮、指示灯等器件若干;

4.标准电流信号源或低压信号源若干

5.编程软件和WinCC Flexible组态软件

3.2控制系统方案的初选

对于电加热管的控制采用模糊控制。根据锅炉的出水温度,与设定的锅炉下限温度和上限温度进行比较,按照一定的时间投入或切除加热组。当温度达到上限与下限温度中间值时,每加、减一组加热组后,将采集回来的温度与设定值进行比较,来决定是否继续加、减加热组。正常启动,加热管每10秒钟加一组,当达到下限与上限中间值是每30秒加一组;正常停止时每3秒钟减一组。当有故障时每1秒钟减一组。

在人机界面上做到了整个系统动态流程显示,控制操作,每台锅炉的动态流程显示和控制操作。每台锅炉的定时启动、停止时间,每台锅炉有四段定时。每台锅炉的出水温度实时曲线。当有故障报警是,弹出当前报警画面,提示报警内容,并且快速停炉。有历史报警记录功能,能够查询报警发生的日期和时间。

四、技术方案的详细设计

4.1 PLC选型

系统共有开关量输入点5个、开关量输出点9个;模拟量输入点3个。参照西门子S7-200产品目录及市场实际价格,选用主机CPU224(14人/10继电器输出),扩展一个模拟量模块EM(4AI/1AO),再配以一个触摸屏,这样最为经济。

4.2控制系统的I/O点及地址分配

系统I/O点分配如表4-2所示

表4-2 输入/输出点代号及地址编号

电气控制系统原理图

4.3.1主电路图

如图4-3所示为主电路图。四组电加热管分别由接触器QA1、QA2、QA3、QA4控制,QA11、QA12、QA13、QA14为其短路、过载保护空气开关;循环泵分别由接触器QA5、QA6控制,QA15、QA16为其短路保护空气开关,BB1、BB2为其电动机过载保护用热继电器;补水泵分别由接触器QA7、QA8控制,QA17、QA18为其短路保护空气开关,BB3、BB4为其电动机过载保护用热继电器;

图4-3电热锅炉供热系统主电路

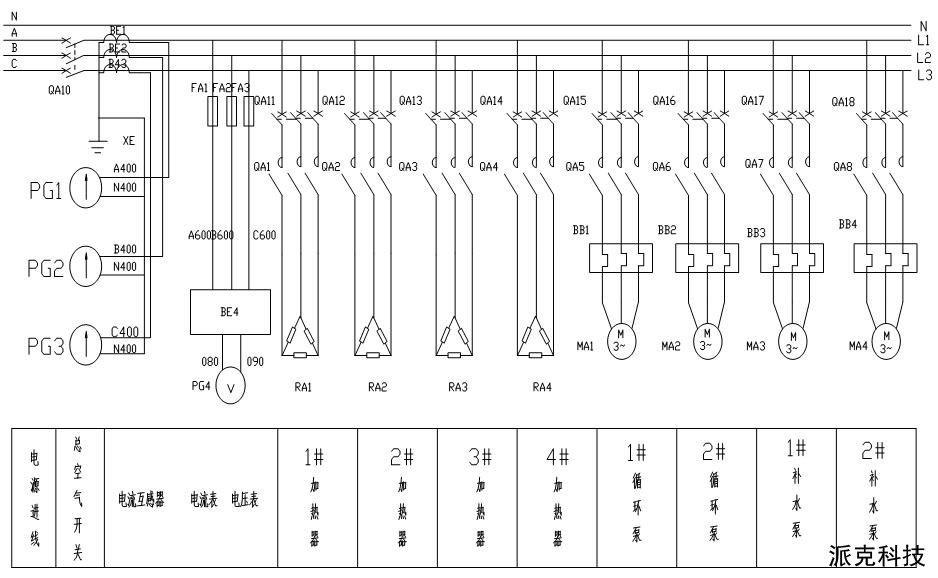

4.3.2控制电路图

图4电热锅炉供热系统控制电路图

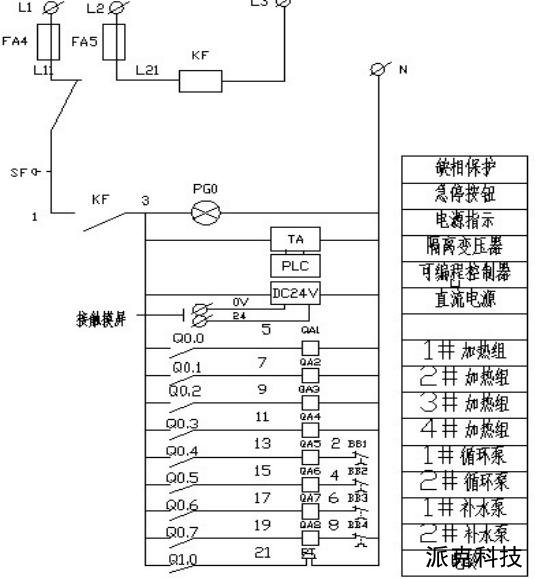

4.3.3PLC的外接线图

图5所示为PLC及扩展模块的外接线图。工作时通过触摸屏的设定及操作,即可按规定的程序运行

图5电热锅炉供热系统PLC及扩展模块接线图

上一篇:污水处理--中水回用 下一篇:关于城市综合管廊的消防设计浅析